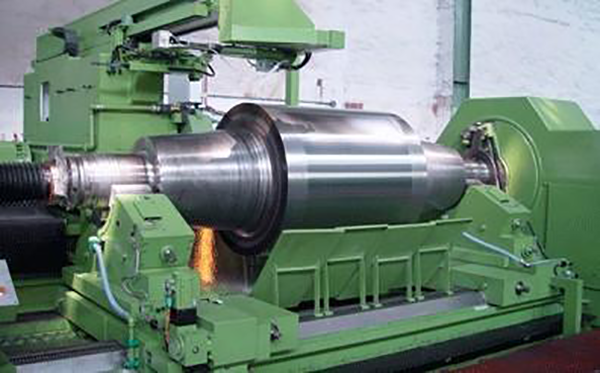

数控轧辊磨床升级改造技术解析:精度提升与智能化实践

一、技术升级的核心路径

数控轧辊磨床作为金属压延行业的核心装备,其升级改造主要围绕精度提升、功能扩展和智能化升级三大方向展开。根据宝钢等企业的改造案例,传统设备普遍存在机械结构复杂、控制系统落后、加工曲线单一等问题[6]()[9]()。现代改造方案通常包含以下技术模块:

- 数控系统迭代:采用西门子840D、倍福等新一代数控平台,实现伺服电机直驱技术替代传统机械传动,消除齿轮箱误差叠加[2]()[12]()。例如某钢厂将ILC-500系统升级为开放式架构,使轧辊圆度误差控制在0.002mm以内[6]()。

- 机械结构重构:重点优化砂轮架三层结构刚性,采用液压驱动砂轮罩壳和平顶尖设计,降低振动对磨削质量的影响[16]()[8]()。如瓦德里希磨床通过偏心套轴承改造,使CVC曲线加工效率提升40%[9]()。

- 智能测量集成:配备激光对刀仪、砂轮自动直径测量模块,结合温度补偿算法,实现加工误差动态修正。某案例显示,改造后轧辊中凸度偏差从±0.015mm降至±0.005mm[16]()[20]()。

二、产业应用的突破方向

在冶金、造纸、橡胶等领域,升级后的设备展现出显著优势:

- 复杂曲线加工能力:通过开放式数控系统,可编程实现抛物线、正弦曲线及任意自定义轮廓,满足新能源汽车板材等高精度需求[9]()[20]()。

- 远程运维系统:山东顺璋科技等企业开发的远程诊断平台,能实时监测主轴振动频谱、液压系统压力等20余项参数,故障响应时间缩短70%[5]()。

- 工艺数据库建设:建立轧辊材质-砂轮参数-磨削工艺的匹配模型,使换辊调试时间从4小时压缩至30分钟[16]()。

三、改造工程实施要点

根据国内改造服务商经验,成功升级需把握三个关键:

- 机电协同改造:上海江君机电的案例表明,机械精度修复需与电气控制升级同步,例如导轨贴塑修复需匹配伺服增益参数调整[12]()。

- 模块化改造策略:保留床身、立柱等基础铸件,优先更换进给系统、测量系统和CNC单元,使改造成本降低35%-50%[4]()[14]()。

- 全生命周期管理:引入预防性维护系统,基于大数据预测轴承、滚珠丝杠等关键部件寿命,设备综合效率(OEE)提升至85%以上[20]()。

四、未来发展趋势

2024-2030年行业将呈现三大变革:数字孪生技术实现虚拟调试,减少60%现场调试时间;复合加工模块集成车铣功能,拓展设备工艺范围;能效管理系统通过变频技术降低能耗30%

- 上一篇:没有啦

- 下一篇:数控轧辊磨床的升级改造:技术创新与效能飞跃 2024/12/17